新闻中心

连续炉热处理工装如何降低废品率?

在连续炉热处理过程中,降低废品率是确保生产效率和产品质量的关键。以下是一些针对连续炉热处理工装如何降低废品率的建议:一、优化工装设计

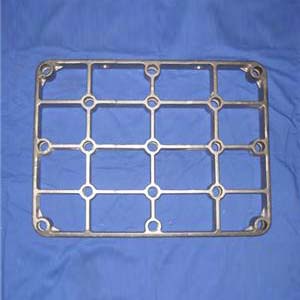

合理选材:选择耐高温、耐腐蚀、承载能力强的材料制作工装,如耐热铸铁、不锈钢等,确保工装在高温环境下仍能保持稳定性和耐用性。

精确设计:根据工件的形状、尺寸和热处理要求,精确设计工装的形状、尺寸和承重结构,确保工件在热处理过程中能够均匀受热,避免因工装设计不当导致的热处理缺陷。

二、严格控制工艺参数

温度控制:通过智能温度控制系统,对炉内温度进行精确监测和调节,确保工件在热处理过程中始终处于合适的温度范围内,避免因温度过高或过低导致的热处理缺陷。

时间控制:精确控制工件在炉内的停留时间,确保热处理时间恰到好处,既不过长导致过热,也不过短影响处理效果。

气氛控制:对于需要特定气氛的热处理工艺,如渗碳、渗氮等,需精确控制炉内气氛的成分和比例,为工件提供理想的化学反应环境。

三、加强工装维护和保养

定期检查:对工装进行定期检查,包括外观检查、尺寸检查、承载能力测试等,及时发现并处理潜在问题,确保工装处于良好状态。

及时更换:对于损坏或失效的工装,应及时进行更换,避免因工装问题导致的废品产生。

清洁保养:定期对工装进行清洁保养,去除表面的油污、氧化皮等杂质,保持工装的清洁和干燥,以提高热处理的效率和质量。

四、强化质量管理

建立质量管理体系:在热处理过程中建立全面的质量管理体系,包括原材料检验、工艺过程控制、成品检验等环节,确保每个生产环节都符合质量要求。

员工培训:加强员工的质量意识和技能培训,提高员工对热处理工艺的理解和掌握程度,减少因操作不当导致的废品产生。

持续改进:对热处理工艺和工装设计进行持续改进和优化,不断提高生产效率和产品质量,降低废品率。

五、采用先进技术和设备

引入自动化和智能化技术:采用自动化生产线和智能化控制系统,实现热处理过程的自动化和智能化控制,减少人为因素对产品质量的影响。

采用高精度设备:使用高精度的测温仪、计时器等设备,确保工艺参数的精确控制,提高热处理的精度和稳定性。